乘“数”而上,以含绿量提升含金量

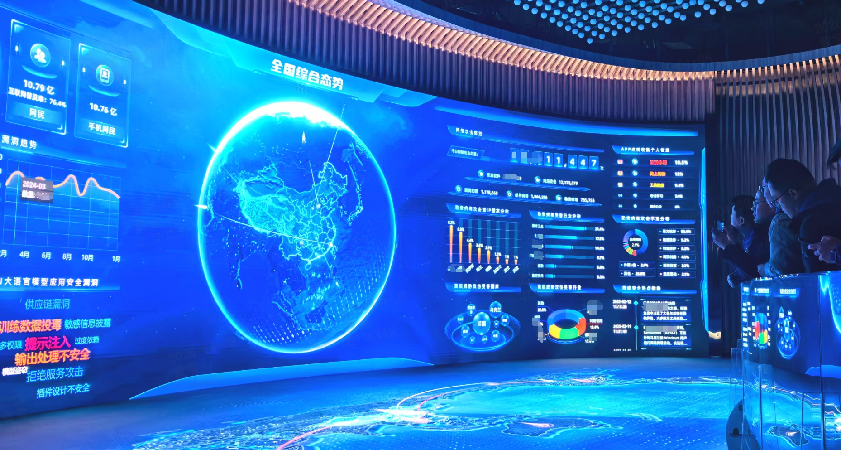

岚图武汉工厂的智慧大屏上,碳足迹数据实时跳动,牵动着该厂材料及轻量化总监陈嘉玥的神经,他说:“有效减少碳排量,不仅关乎企业的市场竞争力,也决定着产业的技术制高点。”

生产每个环节碳排放被实时监控,汽车零部件“打包”生产,数据机房泡“冷水澡”降温,建筑垃圾变成电能、砖块……在厂房、园区,武汉一系列低碳创新正在运用,既降低了生产碳排放,又提升了企业核心竞争力。

竞速绿色低碳新赛道,武汉企业纷纷向新而行,乘“数”而上,以发展的“含绿量”持续提升产业的“含金量”。

传统制造“智慧焕新”

近百个汽车零件合为一个

7月16日,武汉钢铁有限公司硅钢部新能源无取向硅钢分厂正式投产运营。图为绿色工厂外景。

听不到钢卷轰鸣,40余台智能小车高效穿梭,“钢卷不落地”有序运行。7月16日,随着首批钢卷装车驶出厂区,武汉钢铁有限公司硅钢部新能源无取向硅钢分厂正式投产运营。

“从工艺装备到物流系统,再到生产流程设计,全部是武钢自主研发。”该厂厂长唐爽充满自信。这座新工厂采用全球首创的10余项核心技术,构建起“5G+智慧管控平台”,让整座工厂实现全流程绿色化生产,每年可减少碳排放400万吨,相当于36万公顷森林的年吸碳量。

“绿量”就是“发动机”,减碳能力就是竞争力。如今,绿色制造不再被企业视作“选择”,而是必然挑战。

8月4日上午,位于武汉经开区云峰工厂的一体化压铸厂房项目建设繁忙,这里将建成2条全新压铸产线。

“近百个零件合为一个,减少了车身零部件数量,实现轻量化,减少碳排放。”对于在建生产线的亮点,东风电子科技股份有限公司武汉分公司总经理吴晓飞一语道明。

去年,东风汽车引入全球最大智能压铸机,首期将建成2条压铸产线,预计2026年投产,将生产后底板、电池托盘两种大型压铸件。

盛夏骄阳下,企业厂房顶上,大片光伏板熠熠生辉,如同一片蓝色的海洋。这里是年发电量达2000万千瓦时的岚图18.8兆瓦光伏电站。

这些“绿电”占工厂总用电量的34%,每年可减少二氧化碳排放1.1万吨。而这,还不是企业“绿色足迹”的全部。

岚图汽车生产车间技术人员告诉长江日报记者,岚图汽车在涂装环节采用水性涂料,减少了挥发性有机化合物的排放。他们还通过优化生产流程,降低了能源消耗和废弃物的产生。

材料新、工艺新、管理新,在武汉,制造业企业正在修炼硬核实力,形成“用绿色造绿色”的低碳生产范式。

新兴产业“低碳育苗”

数据机房泡“冷水澡”更省电

在网安基地创新中心,浪潮智慧科技(武汉)有限公司(下称“浪潮武汉”)将产学研用发挥到极致。

8月1日,在位于武汉的国家网安基地智算中心,算力机高效运转着。“与传统数据中心相比,我们这里的能效水平提升了30%。”一位技术负责人说。

液冷技术的使用是提高能源利用率的关键。在中心展厅,记者看到,一台布满液体管道的液冷机柜模型不断输入液体,为自身降温,完成冷却后,再输出液体。

“这就如同为数据机房泡‘冷水澡’。”技术人员解释,液体经过供回水管路,将算力设备产生的热量导出,采用专用冷量交换单元处理,实现冷却液体的热量交换、循环使用,保障了智算中心在提高计算密度的同时,算力实现绿色低碳。

这种液冷方案与传统纯风冷式方案相比,每年可节电313万千瓦时,减少碳排放1783吨。

自动机器交错穿梭,上百只机械手臂昼夜不停……在TCL华星武汉基地,绿色低碳体现在生产的每个细节。

基地一间监控室内,技术人员盯着电脑屏幕,认真观察每个数字跳动。“这里建立了一套智慧能源管理系统,每一台设备、每一段时间的能耗水平、碳排放数据都可实时监控,碳排放管理就在每时每刻。”而在生产环节,通过提高可再生材料比重、利用数智化技术缩短工艺流程等方式,实现生产减碳。

在位于武汉经开区的东风猛士科技园,一座综合能源站正在园区中心24小时供能。“可根据园区的实际热负荷,调整供热供冷的能力,确保能源可持续、高效供应。”工作人员介绍,园区陆续建成屋顶一体化光伏、综合能源站、智慧能源管理平台等,已基本实现园区净零碳生产。

循环经济“吃干榨净”

工业固废综合利用率超98%

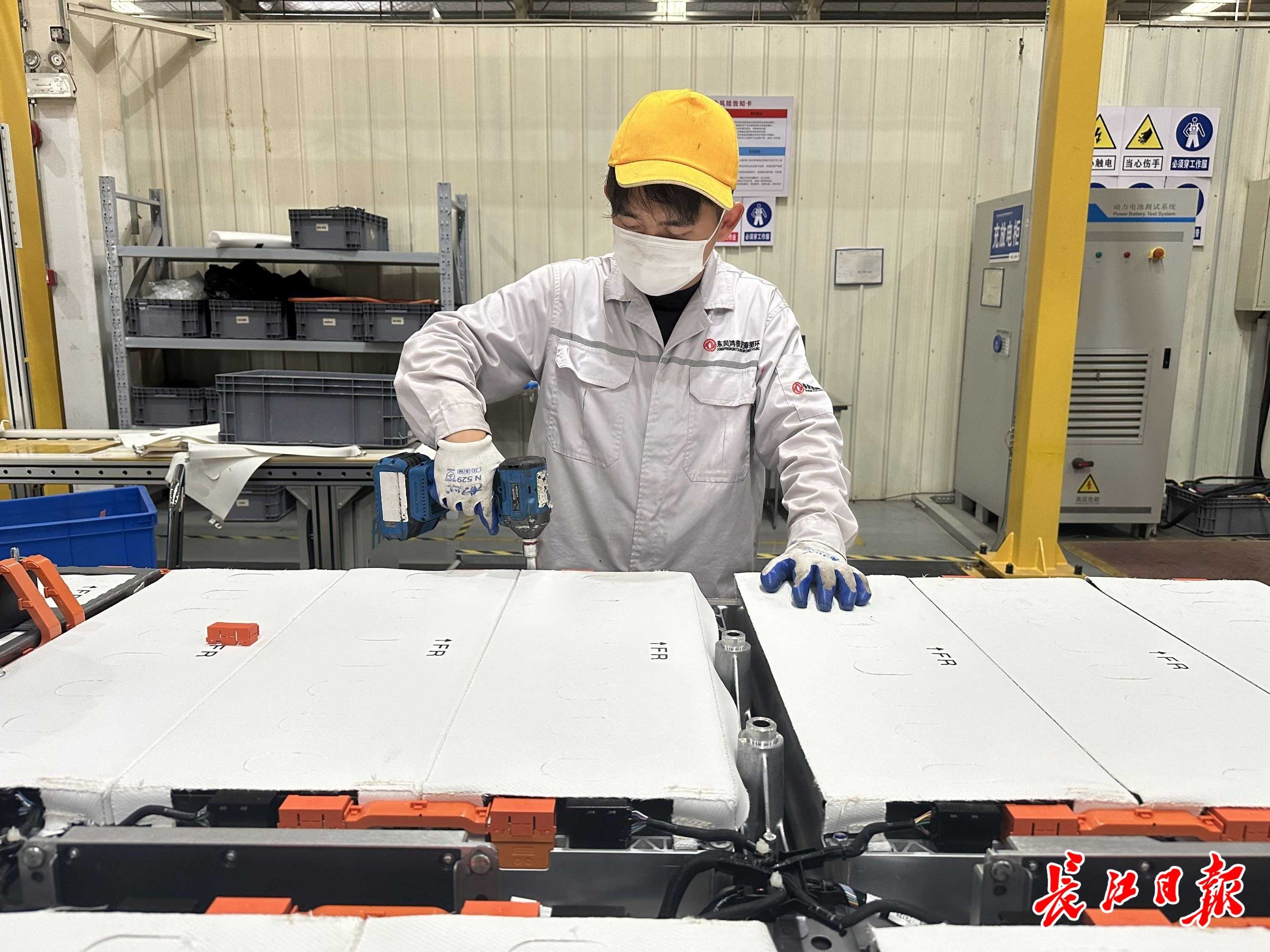

在武汉东风鸿泰汽车资源循环利用有限公司,工作人员正在对一块新能源动力电池进行拆解。

报废的汽车去哪儿了?在位于蔡甸区的武汉东风鸿泰汽车资源循环利用有限公司,工作人员告诉记者,85%以上的零部件和材料都能再利用。

8月4日上午,一辆超过15年车龄的东风日产SUV被拖进东风鸿泰报废车拆解区。随着2名拆解工手中的工具轰鸣,这辆车的轮胎、车灯、保险杠、发动机等被拆卸下来。

“这辆车车况较好,零部件经检测后,功能正常。”工作人员王和安说,这些拆解下来的零部件,经过技术手段再制造后,会被刻印上“汽车零部件再制造产品标志”和可追溯条码,进入售后市场,实现再利用。

研究数据显示,与制造新品相比,再制造可以节省85%的原材料和60%的能源消耗。

“吃”垃圾,“吐”电能,在武汉千子山循环经济产业园,巨型机械爪每天收入3000吨垃圾,经处理变成电能点亮万家灯火。产业园每年可发电6.77亿千瓦时,减少碳排放80.6万吨。

这里还有自动化封闭式生产线,将餐厨、厨余垃圾及废弃食用油分离、发酵,变成沼气、粗油脂和营养土,资源化率达100%。

碎砖、砂石、瓦砾,看似无用的建筑垃圾,加以处理后变身砖块等再生建材,反哺城市建设。垃圾在这里被“吃干榨尽”。

算好循环经济这笔账,企业获利,生态受益。

在武汉,资源循环利用产业规上企业有30余家,主要从事金属废料和碎屑加工处理、非金属废料和碎屑加工处理及汽车零部件、工程机械再制造等业务。

变废为宝,实现“固废不出厂”,正在成为武汉工业企业的新追求。去年,首批54家企业入选武汉市“无废工厂”。全市一般工业固体废物综合利用处置率超过98%,全国领先。

鄂公网安备42018502006943号

鄂公网安备42018502006943号